Alésoirs coniques

Alésoirs coniques

Table des matières :

Alésoirs coniques

Dans le domaine de la facture instrumentale, il est un élément qui rebute

beaucoup de luthiers amateurs, il s’agit de la perce.

La perce, c’est l’intérieur de l’instrument.

C’est elle qui, par sa géométrie, ses dimensions, son état de surface, va

déterminer les caractéristiques acoustiques de l’instrument.

La perce de l’instrument représente donc un défit assez difficile à relever

pour l’amateur et elle nécessite pas mal de savoir faire et d’outillage.

Dans les instruments à vent, on peut distinguer deux grandes familles :

-

Les flûtes

La perce est approximativement cylindrique, légèrement conique en réalité sur les flûtes traversières pour une question de compensation de l’octave aigu qui serait autrement un peu trop grave. -

- Les instruments à anche

Les instruments à anche se divisent encore en deux sous-familles que sont :

* ** La famille des clarinettes**, à perces cylindriques et anche simple.

La perce cylindrique est plus simple à réaliser, mais ces instruments ont du fait de cette perce cylindrique une caractéristique particulière, c’est qu’ils n’octavient pas avec le même doigté. En changeant de registre (en soufflant plus fort), on obtient l’octave + une quinte et non l’octave simple.

Une perce cylindrique s’effectue d’abord par une ébauche de perçage avec des

outils spécifiques (forêts longs, “D-bits” ou “gun drill”).

Voir cet autre article au sujet des perces

longues.

La finition s’obtient à l’aide d’un “alésoir cylindrique”, outils assez commun

que l’on peut trouver facilement dans le commerce dans n’importe quel

diamètre.

* **La famille des hautbois** , à perce conique et anche double.

La pente du cône est étudiée de manière à ce que l’instrument octavie exactement au registre supérieur en conservant le même doigté.

La perce conique pose par contre beaucoup plus de problèmes de réalisation, et

c’est cette fabrication que je vais développer ici.

La perce est ébauchée à

l’aide des mêmes outils que cités plus haut (gun-frill, D-bits), mais seul le

diamètre le plus fin va traverser de part en part.

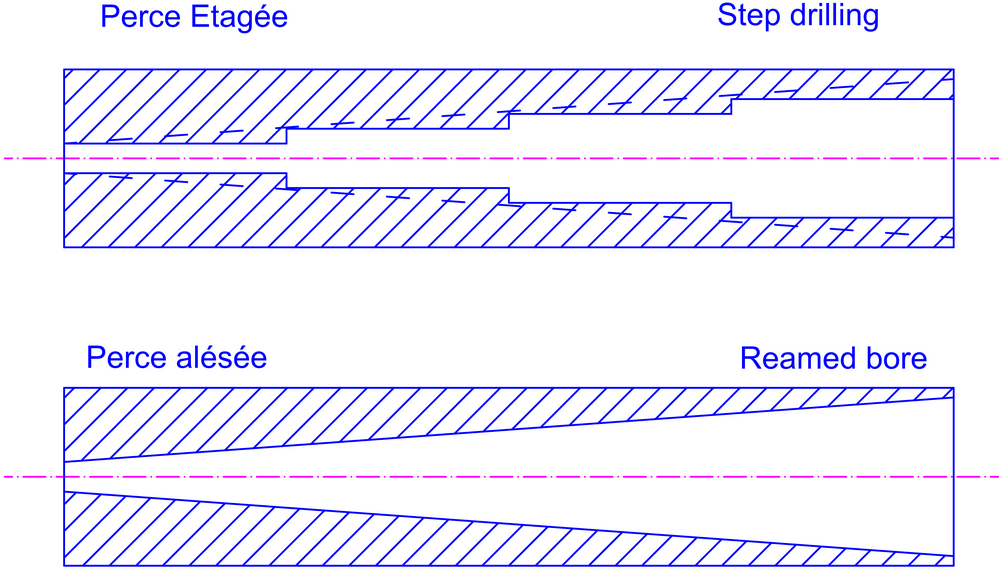

Le cône va être ébauché par une succession de perçages cylindriques de plus en

plus courts à mesure que le diamètre grossit. (Voir l’illustration ci-dessous)

Perce étagée

La finition sera réalisée à l’aide de l’alésoir conique.

C’est cet alésoir qui est le plus important, car il représente la forme en

négatif de la perce intérieure de l’instrument.

Ces alésoirs ne sont pas du tout standard et ne peuvent pas se trouver dans le

commerce. Les facteurs professionnels font fabriquer ces outils chez des

outilleurs professionnels et le facteur occasionnel devra les réaliser lui-

même.

Les informations concernant cette phase cruciale ne sont pas légion sur la

toile ou dans la littérature, mais en cherchant bien, on peut tout de même

rassembler un certain nombre d’informations.

Après pas mal de tentatives de mon côté, je suis heureux de pouvoir partager

ici deux variantes de la fabrication de cet outil. Il en existe d’autres bien

sûr.

Ici je vais montrer comment je réalise les alésoirs coniques à goujure droite.

Comme bien souvent le cas dans la facture des instruments à vent, le tour à

métal est indispensable pour réaliser cette opération.

Je propose deux options pour la goujure, le fraisage,ou le meulage si on ne

peut pas accéder à une fraiseuse.

Dans la fabrication d’un alésoir conique, il y a trois phases :

-

L’usinage du cône sur le tour à métal.

-

L’usinage de la goujure.

Je présente deux méthodes :

- Une méthode par meulage

- Une méthode, plus académique, mais qui nécessite d’avoir accès à une fraiseuse.

Dans les deux cas, on verra qu’il est nécessaire de se fabriquer un peu

d’outillage périphérique

pour immobiliser l’alésoir, qui peut être très long et fin, pendant l’usinage.

- - L’affutage et l’affilage.

Ce sont des opérations manuelles mais essentielles.

MISE EN GARDE : Il va de soit que tout ce qui est montré ici nécessite

de déjà être

familiarisé avec tous ces outils et l’usinage du métal en général.

L’utilisation de ces machine-outils est très dangereuse pour toute personne

non avertie, et nécessite l’application de règles strictes de sécurité.

Si vous n’êtes pas déjà expérimenté dans ces domaines, je ne vous engage pas à

entreprendre seul ce projet, rapprochez vous d’un ‘métaleux’. !

Fabrication du cône

×

- 1 -

|

- 2 -

—|—

Commençons par un peu d’histoire… Les anciens ne possédaient pas les machine-outils que nous utilisons aujourd’hui. Les témoignages rapportent que l’une des sources favorites des anciens pour fabriquer leurs alésoirs était les armes blanches. Épées, baïonnettes … J’ai moi même envisagé cette option et j’ai encore dans mon atelier tout un arsenal … (Épée et fleuret d’escrimeur, baïonnette deuxième guerre mondiale.) Mais à vrai dire, même si l’acier est certainement très convenable, les dimensions ne m’ont pas paru utilisables pour le moment.

|

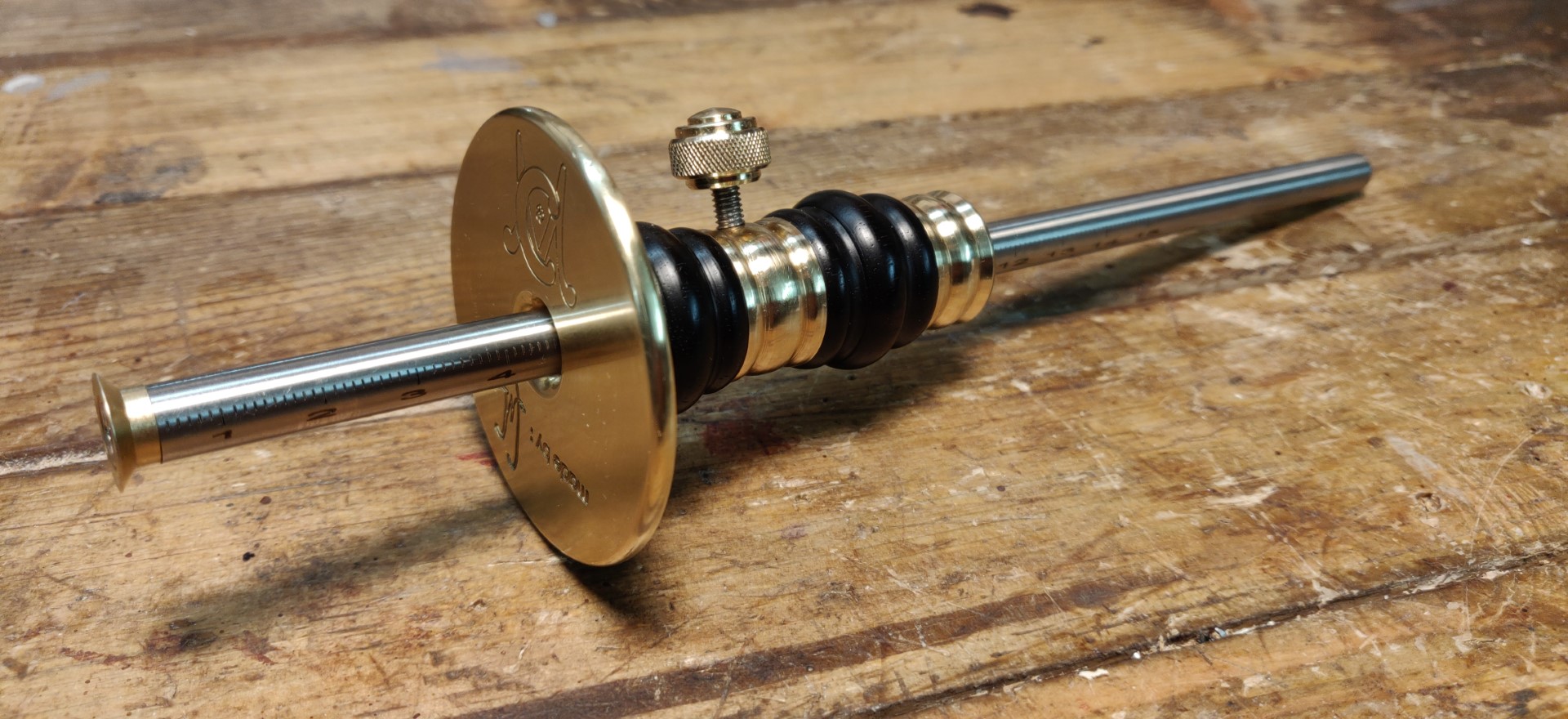

Voici un alésoir qui aurait appartenu au mythique luthier Jean-Pierre Jacob, le plus célèbre facteur de binious et bombardes de la fin du XIXième, début XXième siècle. Il s’agit certainement d’une baïonnette de l’époque Napoléonienne. La proximité des arsenaux de Brest et de Lorient où l’on travaillait les métaux at également conduit à utiliser de longues limes, recuites et retaillées en cône.

- 3 -

|

- 4 -

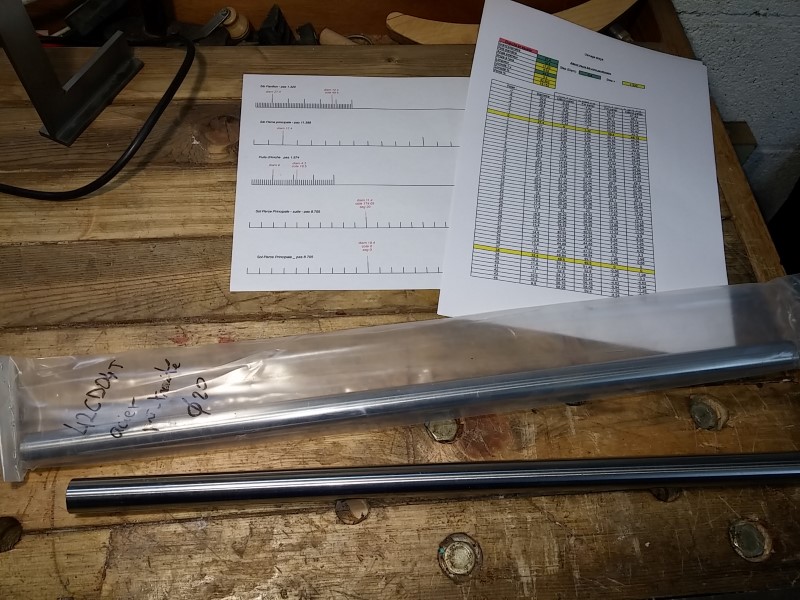

L’aventure débute avec la fourniture d’un acier à outil. Personnellement, je ne pratique pas pour les alésoirs de traitement thermique. Ils ne me servent qu’à petite échelle, aussi l’usure n’est pas vraiment un problème dans mon cas. Par contre, je choisis un acier qui est de base assez dur. L’usinage est un peu plus délicat, mais la tenue est très correcte. Ici, il s’agit de barres d’acier pré-traité 42CD04T de de chez www.blockenstock.fr/

|

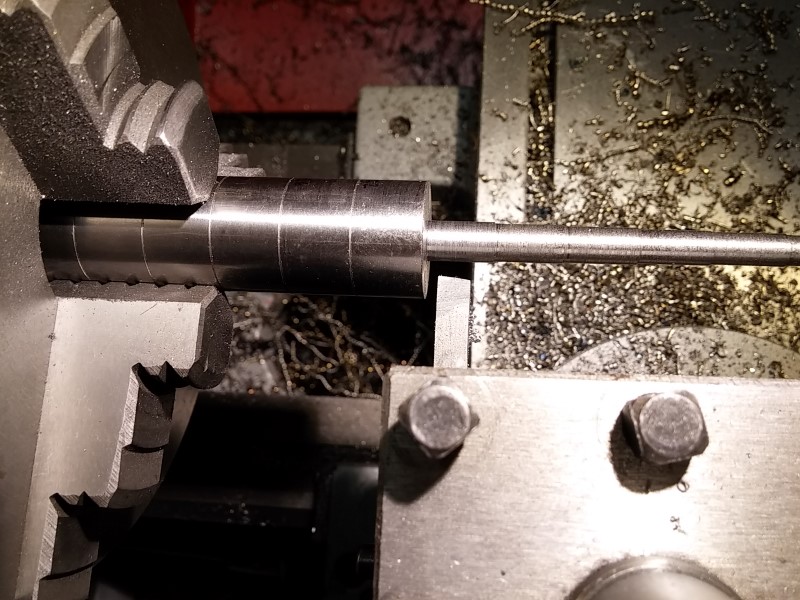

Le travail commence par l’usinage d’une queue cylindrique qui servira à tenir l’alésoir dans le mandrin. On voit en arrière-plan le plan d’usinage préparé à l’avance qui va me donner toutes les cotes (diamètres intermédiaire et longueurs intermédiaires). Pour un cône simple, je le prépare à l’aide d’une feuille de tableur, disponible ici.

- 5 -

|

- 6 -

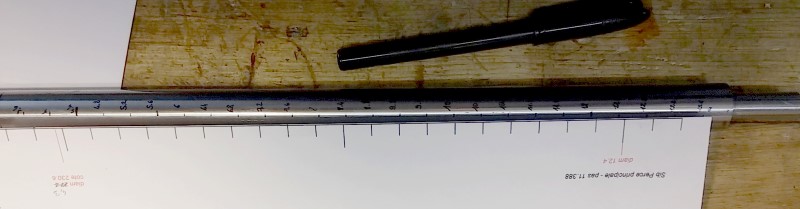

Tracé. Je reporte les longueurs intermédiaires sur la barre de métal. Un truc personnel. Plutôt que de mesurer individuellement les différents traits, je réalise un dessin avec mon logiciel de CAO, que j’imprime à l’échelle 1:1, et je reporte les traits sur le métal.

|

Marquage. A l’aide d’une pointe carbure dans le porte outil, je trace sur le tour tous les paliers intermédiaires.

- 7 -

|

- 8 -

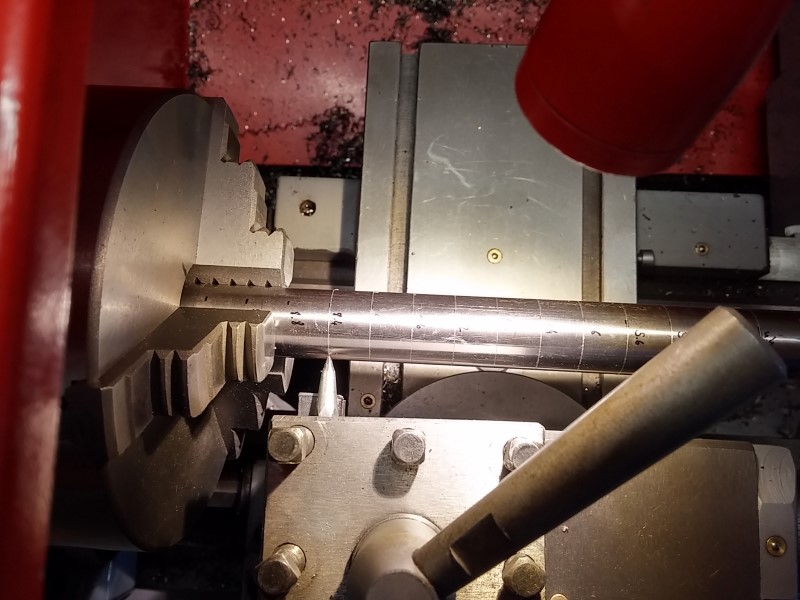

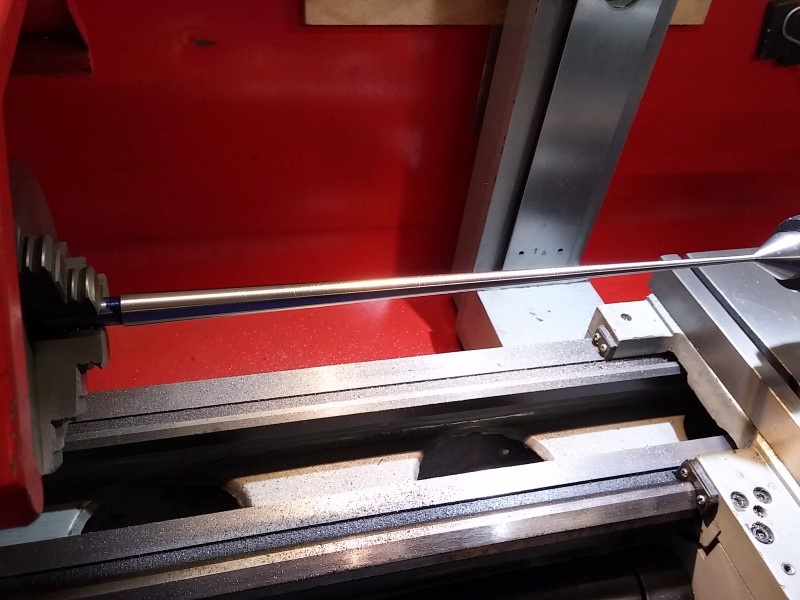

Il existe plusieurs façons d’usiner un cône sur un tour. Mais les alésoirs pour instruments à vent sont le plus souvent longs et de pente très faible. Usiner entre pointes, avec la poupée décalée ou un montage pour usinage conique est tout simplement inenvisageable ici. De plus, pour les instruments de musique, on peut, dans le cas de la copie stricte d’un instrument existant, ne pas réaliser un cône exact, mais réaliser un profil sur mesure, issu des relevés effectués sur l’instrument à copier. C’est pour cette raison que je pratique uniquement par usinage étagé.

|

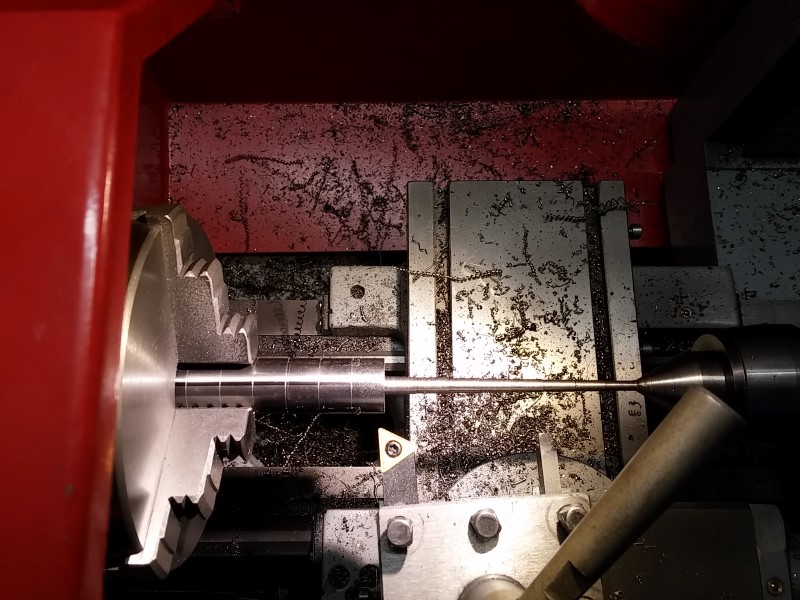

Le plan d’usinage me donne, à chaque étage, la cote exacte à respecter. En procédant de la sorte, l’outil travaille toujours très près du mandrin, ce qui évite toute vibration. Ici je change d’outil pour réaliser la passe de finition et l’épaulement qui doit être bien net, car le creux de l’épaulement est au diamètre définitif.

- 9 -

|

- 10 -

Au fur et à mesure de l’avancement, on recule la poupée mobile et sort un peu plus la pièce du mandrin. On fait bien attention à conserver toujours le même alignement des mors du mandrin, de façon à garantir au maximum la concontricité de chacun des étages.

|

C’est un travail de patience, il faut rester concentré…

- 11 -

|

- 12 -

Voici l’ébauche du cône. Les paliers sont espacés d’un diamètre d’un demi- millimètre environ.

|

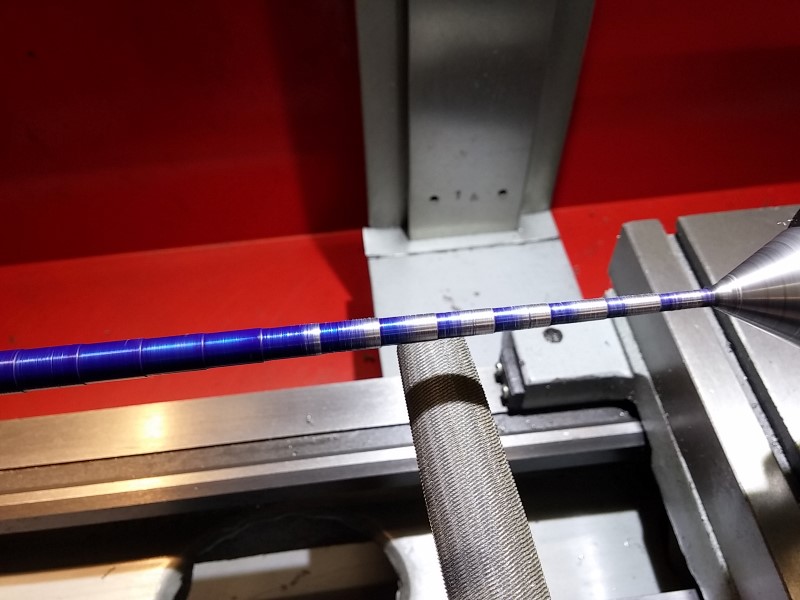

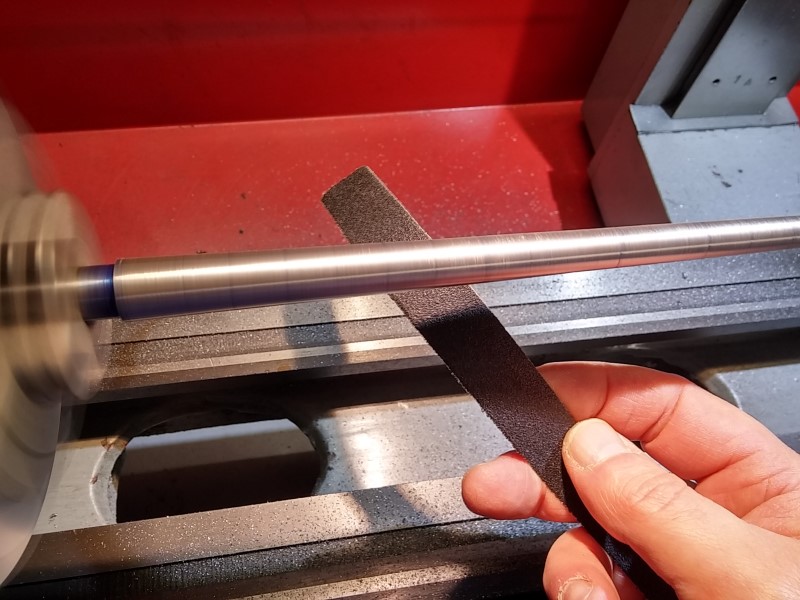

La finition. On peut retirer les marches en inclinant le charriot porte outil, mais dans le cas d’une pente très faible comme ici, je préfère travailler simplement à la lime. Le recouvre la pièce avec du bleu de traçage, et je promène doucement et régulièrement la lime, le tour en rotation à vitesse modérée. Faire bien attention de ne pas enlever tout le bleu !

- 13 -

|

- 14 -

On commence avec une lime bâtarde, puis une lime fine, et je termine ici avec de la toile emeri de grains 80, 120, 240, 400 et enfin de la laine d’acier.

|

Et voici le cône terminé et poli. Toute cette opération doit être faite avec beaucoup de soin et les dimensions constamment vérifiées par rapport au plan d’usinage.

Goujure: Méthode 1 - par meulage

- 1 -

|

- 2 -

—|—

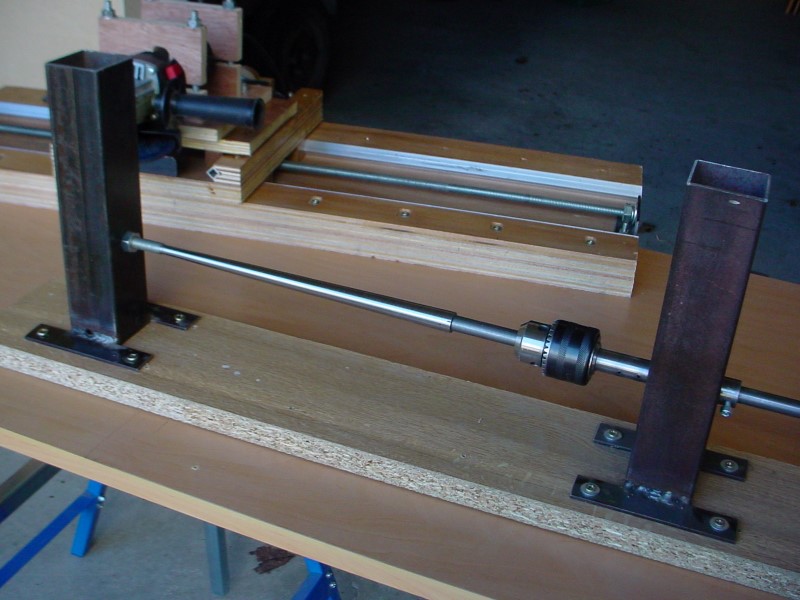

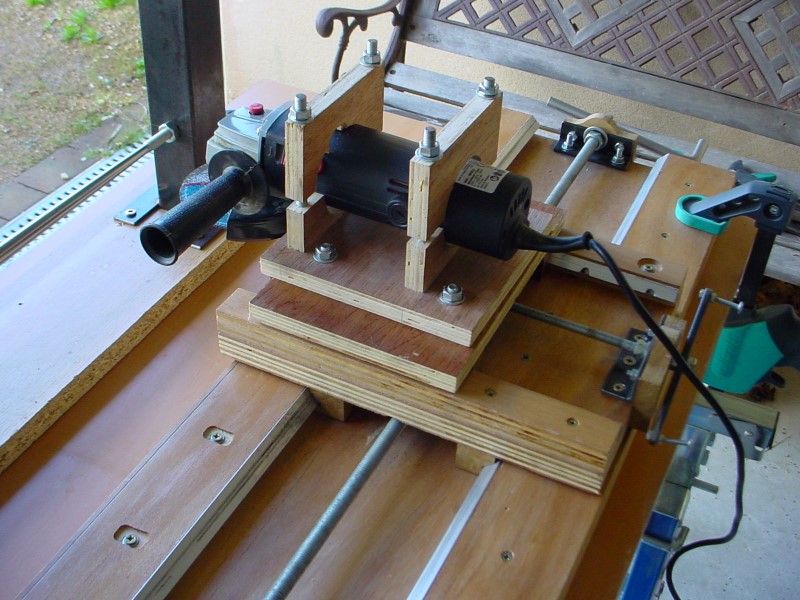

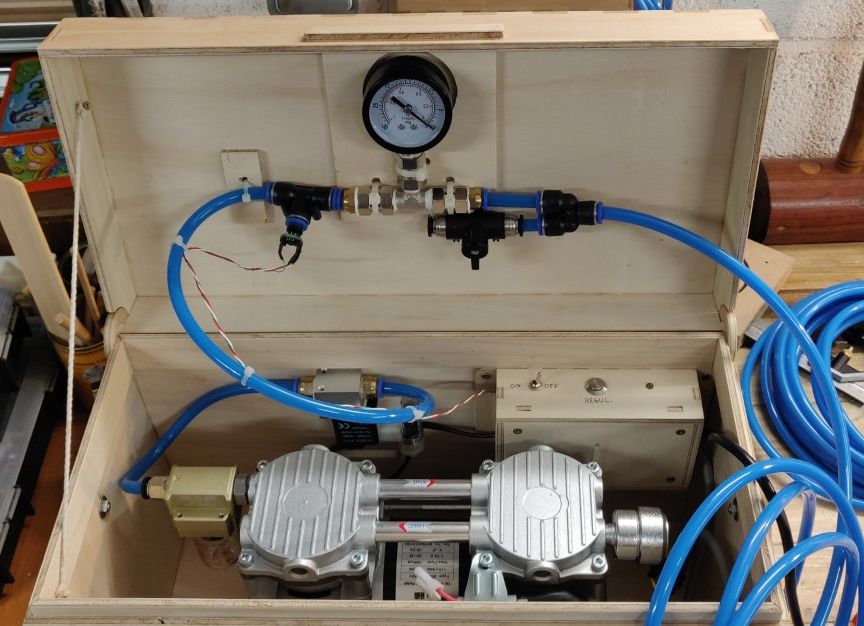

Première méthode pour usiner la goujure. Je vais utiliser une meuleuse d’angle, fixée sur une table à chariot de ma fabrication. [On peut voir la description de cette table ici ](http://www.homemadetools.net/forum/cross- slides-grinder-support-wooden-made-13624). Le cône de l’alésoir est fixé entre pointes, à la bonne hauteur, grâce à ces deux supports verticaux.

|

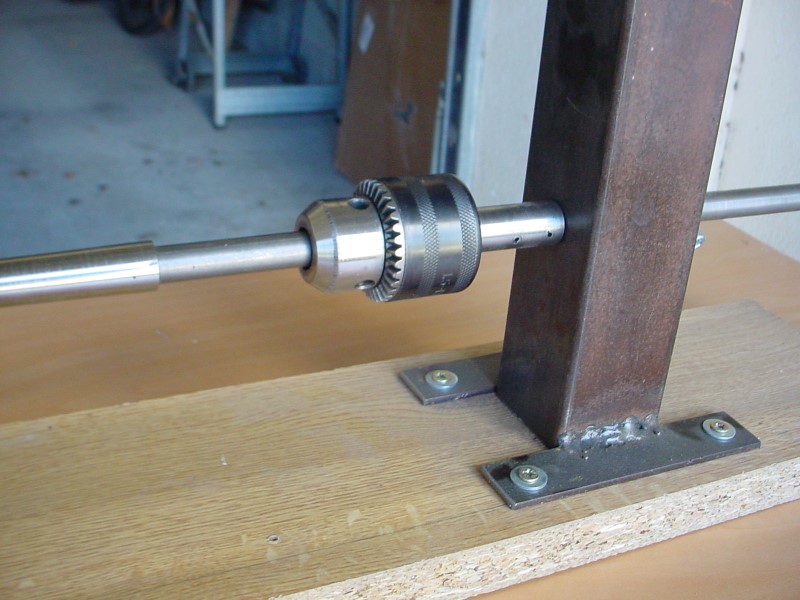

D’un côté la queue de l’alésoir est fixée dans le mandrin, prolongé par un arbre. (récupération d’un autre outil).

- 3 -

|

- 4 -

Le Mandrin

|

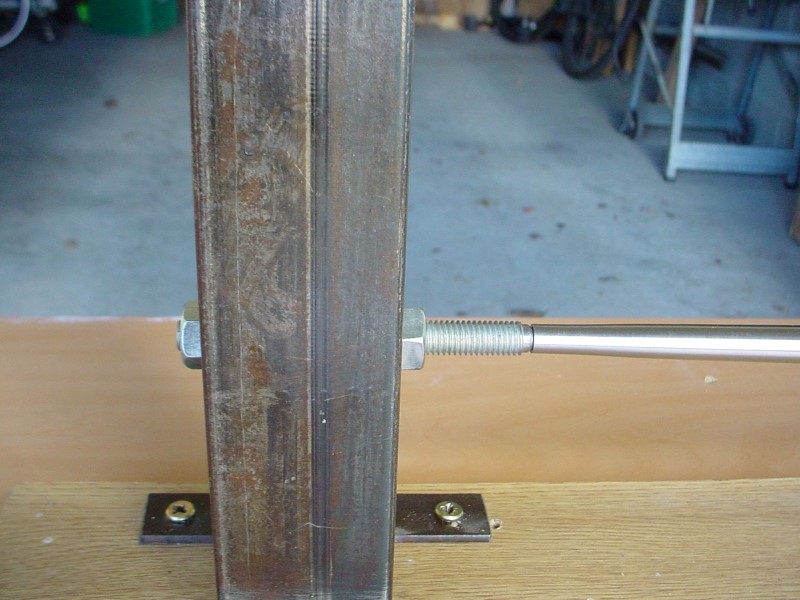

De l’autre côté une contre pointe rudimentaire faite d’une vis et d’un écrou. La vis est pointue et s’insère dans le trou de centrage de l’alésoir.

- 5 -

|

- 6 -

Et voici la meuleuse installée de manière à usiner longitudinalement. Voir la vidéo du montage en action.

|

L’effort de coupe est situé dans l’axe de l’alésoir, il n’y a pas de déformation ou vibration.

- 7 -

|

Je travaille à l’extérieur, car il y a beaucoup d’étincelles …

| Meulage d’un alésoir.

Goujure: Méthode 2 - par fraisage

- 1 -

|

- 2 -

—|—

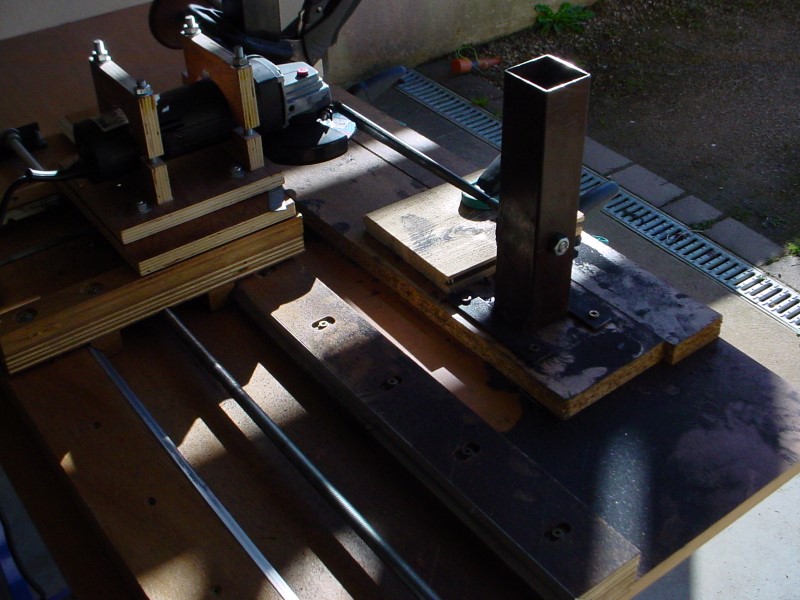

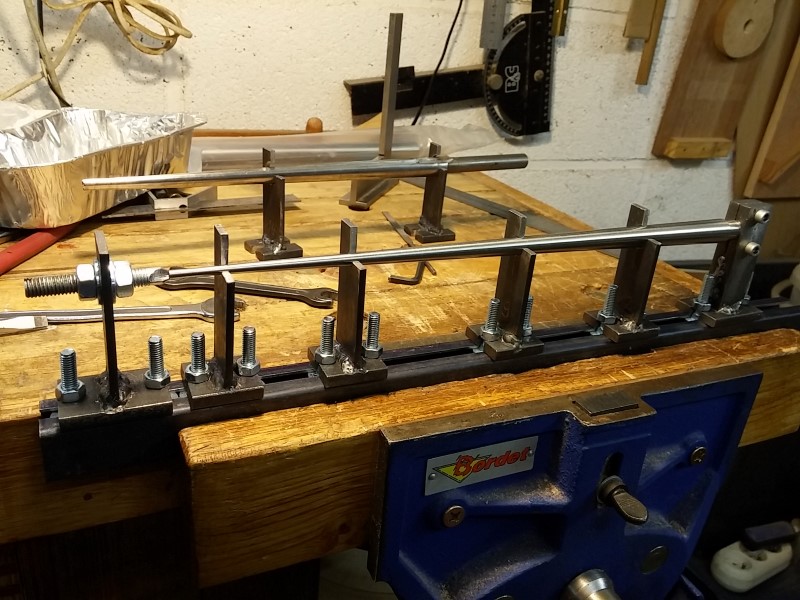

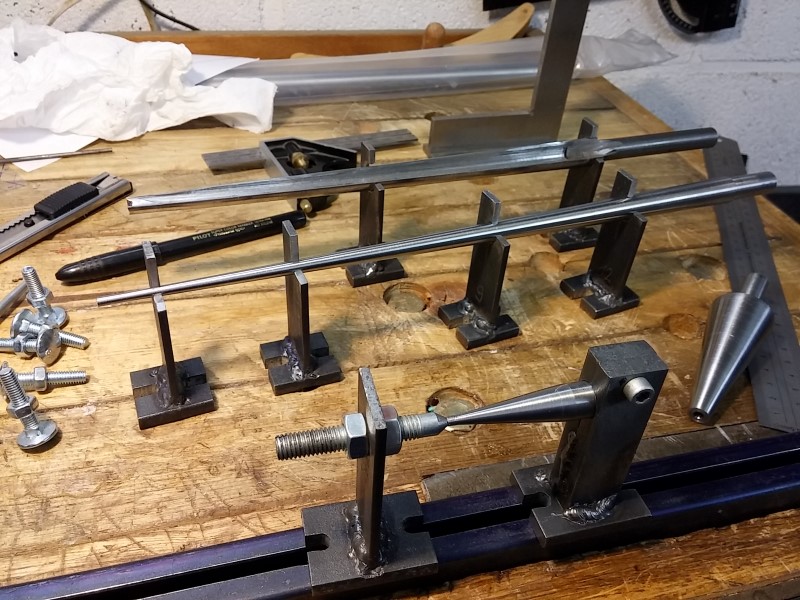

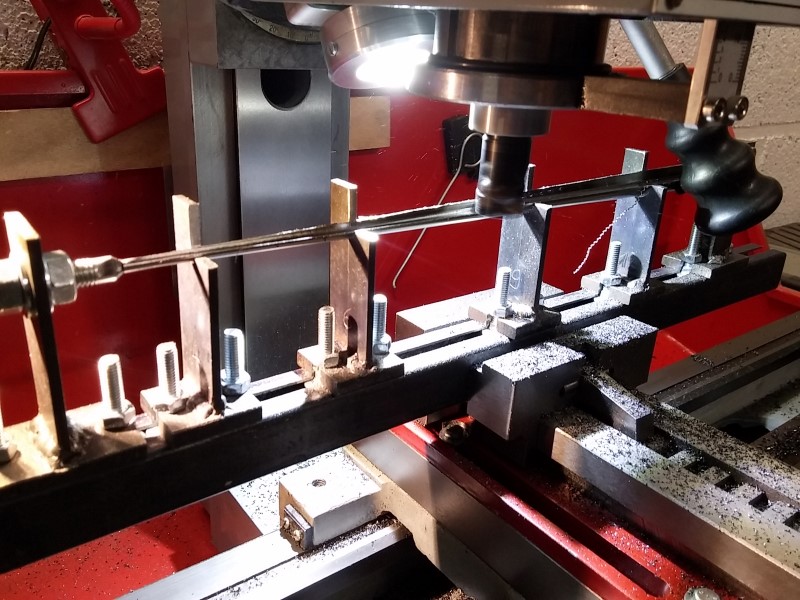

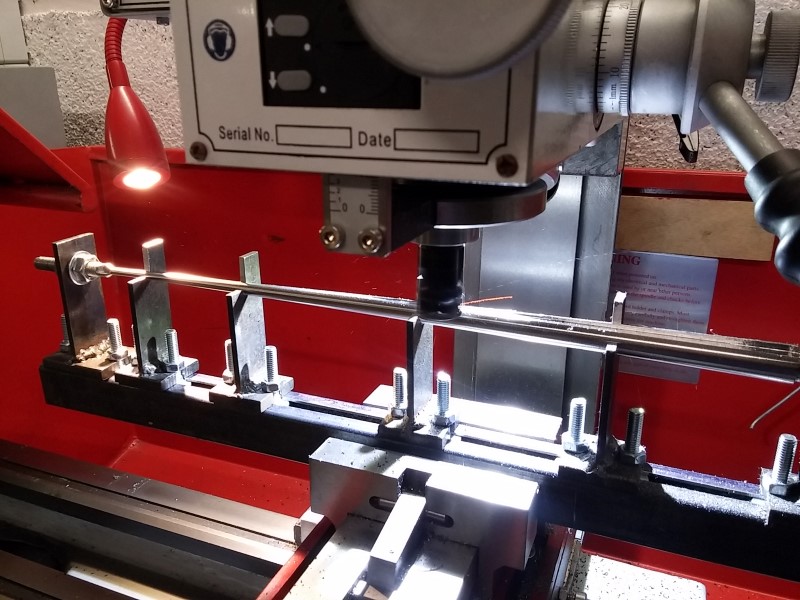

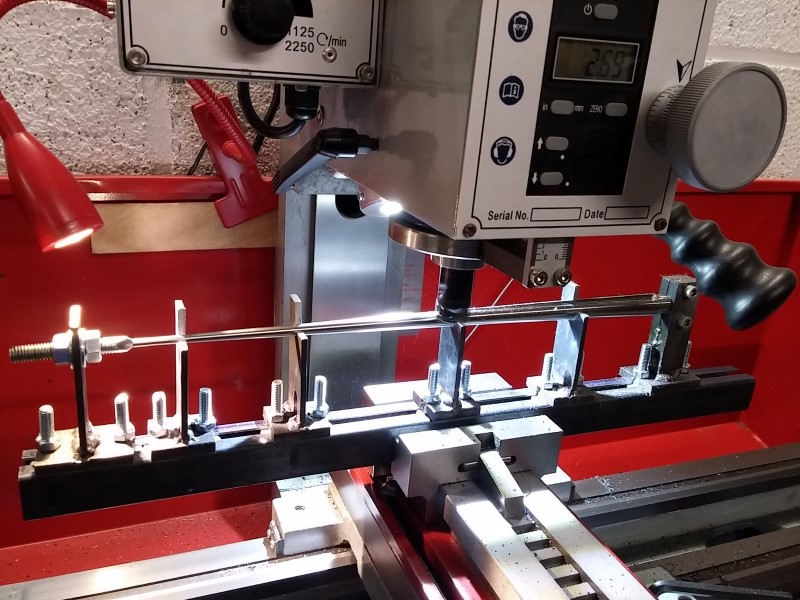

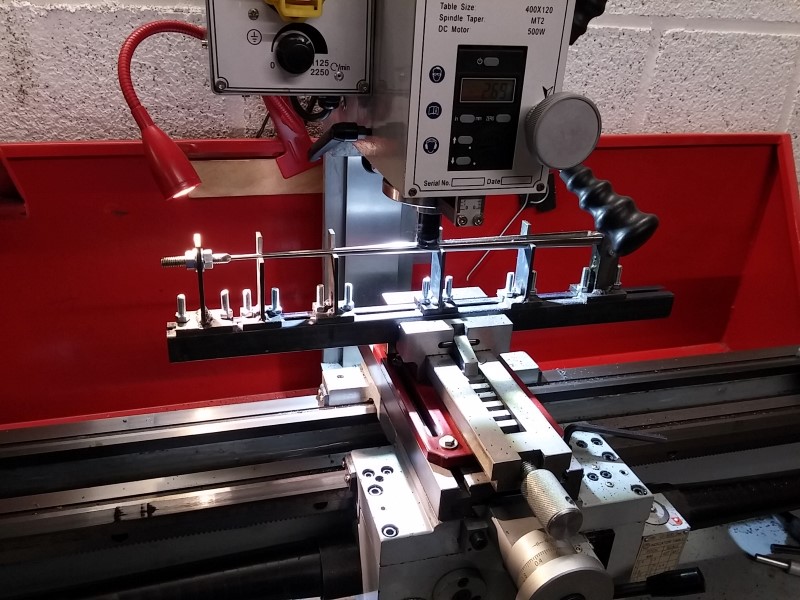

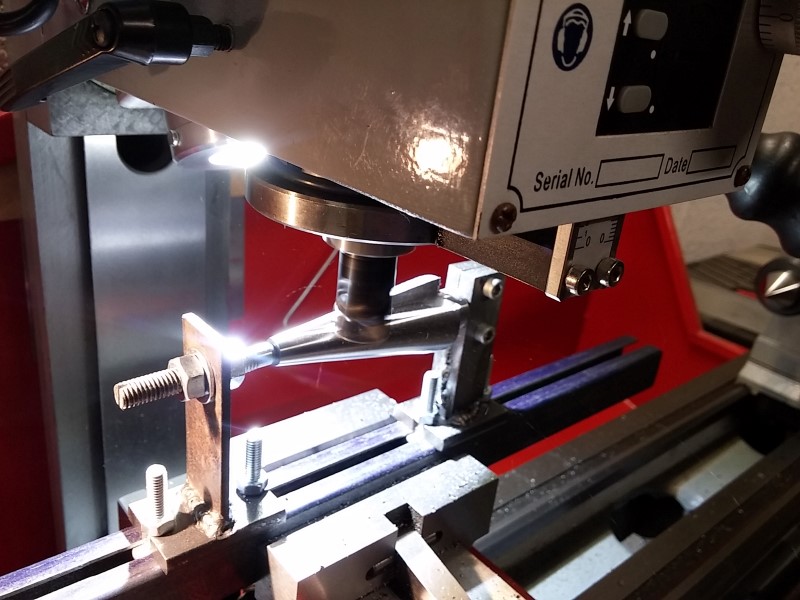

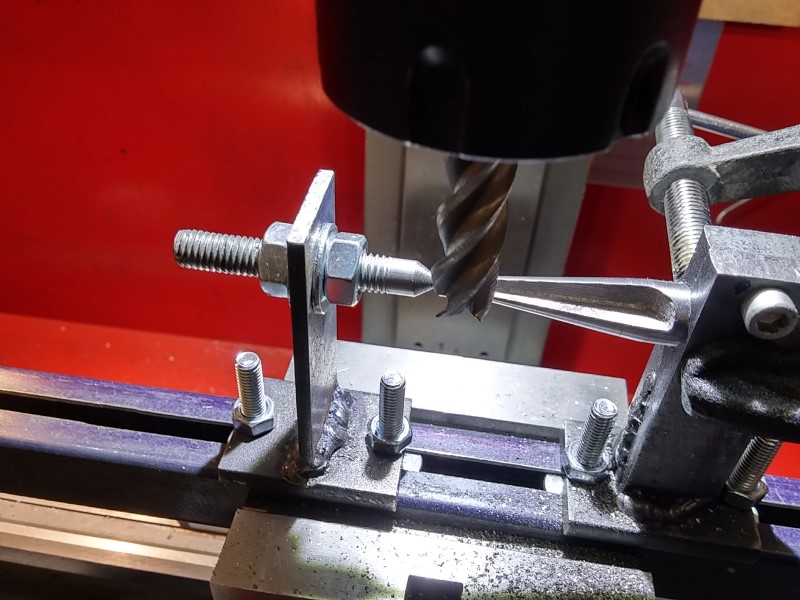

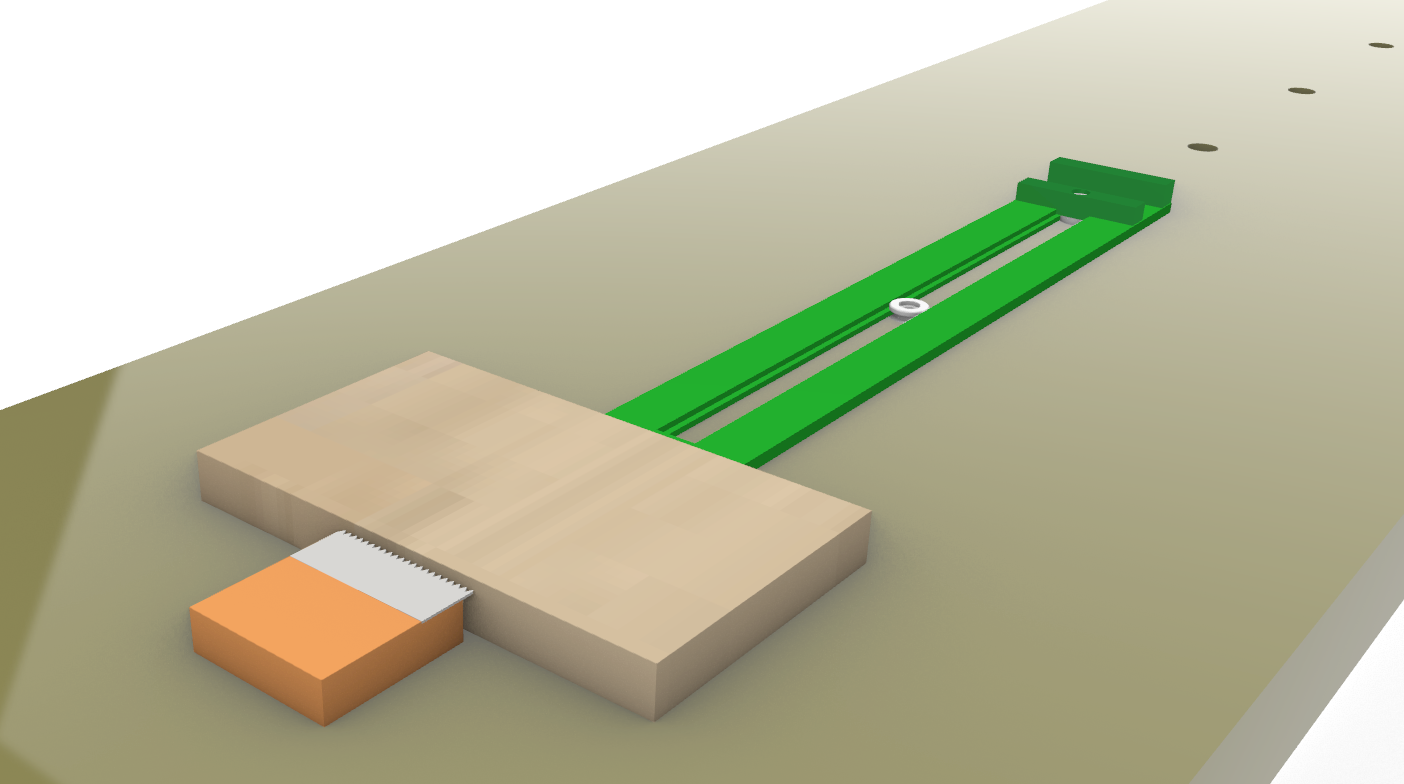

Autre méthode, par fraisage. Si vous disposez d’une fraiseuse, cette méthode est préférable, car plus précise. La difficulté essentielle pour ce fraisage tient surtout dans l’immobilisation de la pièce, de manière à contrer les efforts d’usinage. L’alésoir, dans sa partie la plus fine, a un diamètre inférieur à 4mm… On trouve différentes solutions pour ce problème, mais voici de loin la plus efficace, qui reste assez simple. Cette fixation apparaît dans un article de John Hugues dans “The Sean Reid Society Journal- Vol2”.

|

L’idée de base de cette fixation est d’utiliser de sortes de petites lunettes percées de trous de diamètres étagés, et soudées à la verticale sur une base. Si on possède une grande fraiseuse, ces lunettes seront boulonnées directement sur la table de la machine, dans une rainure en T. Dans mon cas, je possède une tête de fraisage sur le banc de mon tour et ma table est donc très étroite. Dans ce cas, j’ai façonné un rail à partir d’un tube carré, rainuré dans sa longueur, ce qui me permet de boulonner les lunettes. Le rail est fixé dans l’étau de la fraiseuse.

- 3 -

|

- 4 -

Chacune des lunettes possède une ouverture pour le passage de la fraise, permettant d’accéder jusqu’à l’axe de l’alésoir.

|

Ce jeu de lunettes, que l’on peut boulonner à n’importe quelle distance dans le rail est très polyvalent et permet de s’adapter à n’importe quelle pente ou longueur d’alésoir. Au premier plan, on voit le cas d’un alésoir court qui ne nécessite pas de lunette percée. Aux deux extrémités, un bloc fendu avec vis de serrage permet de fixer la queue de l’alésoir, de l’autre côté, une vis pointue et deux écrous servent de contre pointe. Cette vis est une pièce d’usure, puisqu’elle va être usinée lorsque la fraise va atteindre l’extrémité de l’alésoir.

- 5 -

|

- 6 -

Fraisage.

|

Fraisage

- 7 -

|

- 8 -

Fraisage

|

Une table large de fraiseuse serait préférable, mais pour un alésoir d’une trentaine de centimètre, ça fonctionne.

- 9 -

|

- 10 -

Cas d’un alésoir de pavillon, plus court.

|

Cas d’un tout petit alésoir, pour le puits d’anche.

Alésoirs droits

1/3

Cas d’un alésoire droit.

2/3

Il est facile avec cette méthode de réaliser des alésoirs droits

à des diamètres non standard.

3/3

Pour les alésoirs droits, on peut faire plusieurs goujures.

J’ai utilisé dans ce cas une fraise à queue d’arronde.

❮ ❯

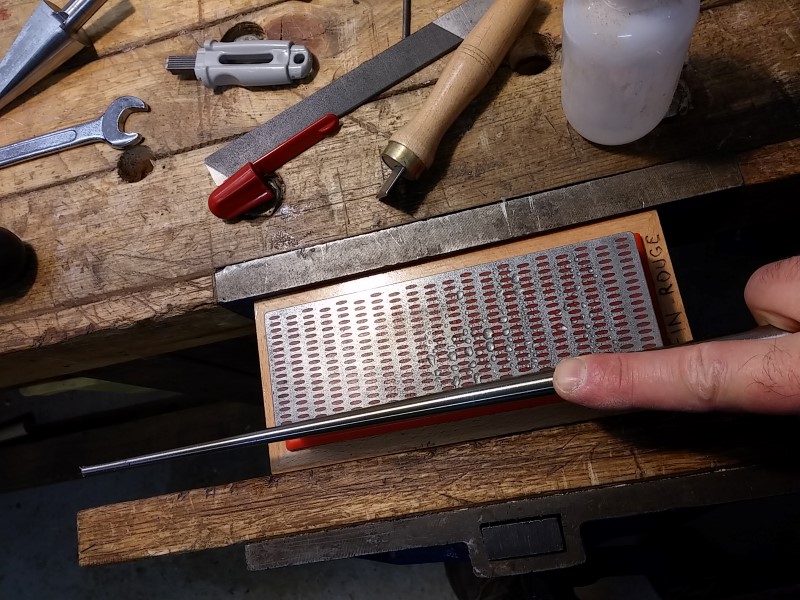

Affutage / Affilage

- 1 -

|

Affutage. La dernière phase consiste à affûter à la pierre le bord coupant. Ici j’utilise des pierres diamant de différents grains.

—|—

- 2 -

|

Le fil doit être très net sur toute la longueur.

- 3 -

|

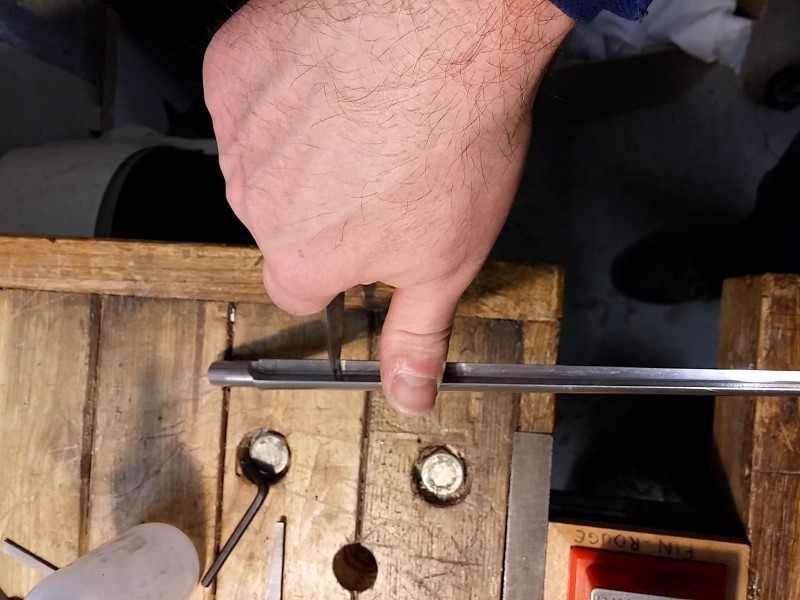

Affilage. Cette étape est indispensable au fonctionnement de ce type d’alésoir. Le fil doit être relevé, cet outil travaillant comme un racloir d’ébéniste en fait. On frotte tout le long en appuyant bien un outil appelé affiloir en acier très dur.

- 4 -

|

Une autre façon de faire, ici avec un affiloir de section triangulaire. Le but est de former un petit rebord en forme de crochet vers l’extérieur. C’est ce crochet qui va former le copeau (voir le fonctionnement d’un racloir d’ébenniste).

- 5 -

|

C’est un travail assez long et laborieux, mais cette méthode donne de très bons résultats.

- 6 -

|

Le petit alésoir de puits d’anche.

Et voici deux vidéos montrant comment on utilise ces alésoirs.

Voir également plus en détail la fabrication d’une flute à perce

cônique.

N’hésitez pas à réagir à cet article en cas de question ou vous pouvez me

contacter

également sur ma page Facebook.

Bon usinage !

Christophe

Anciens commentaires des lecteurs

Hello from ThirdBike