Perçages longs

Perçages longs

Table des matières :

Perçages longs

La facture d’instruments à vents implique d’être capable de percer de part en

part une

pièce de bois, le plus souvent très dur, de faible diamètre et de grande

longueur.

La perce constitue en réalité une première étape d’ébauche, qui sera suivie

par une étape de finition au moyen d’un alésoir. (Voir cet autre article à

propos des alésoirs

coniques.)

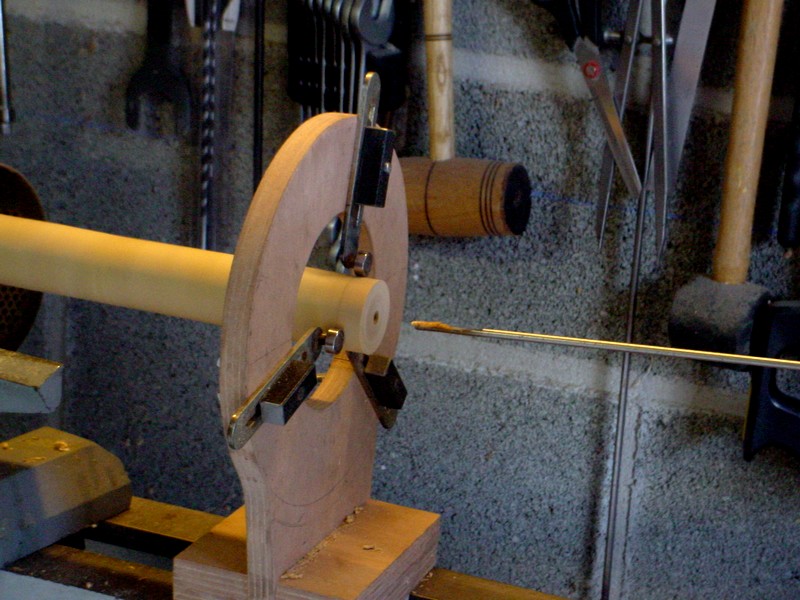

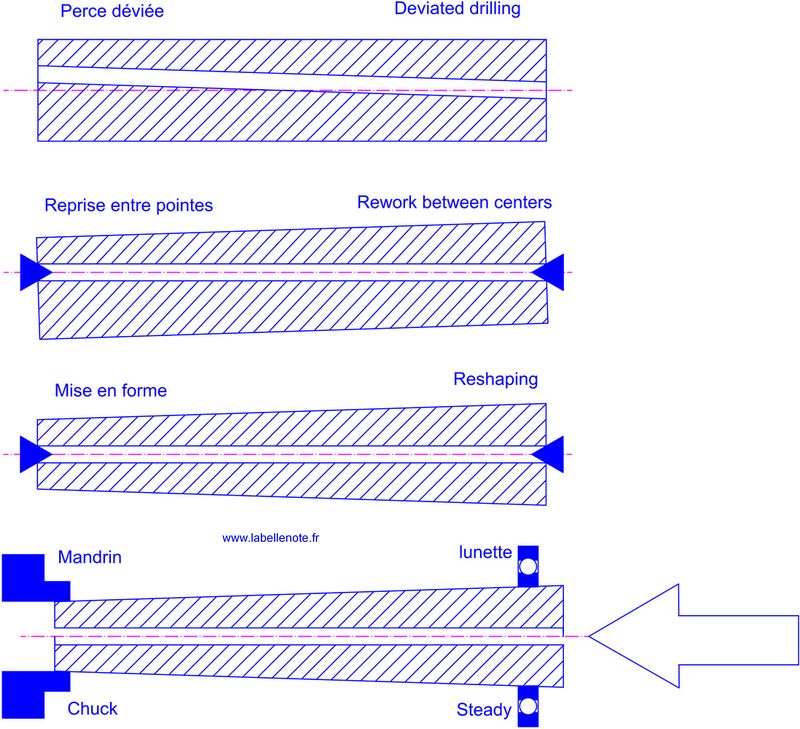

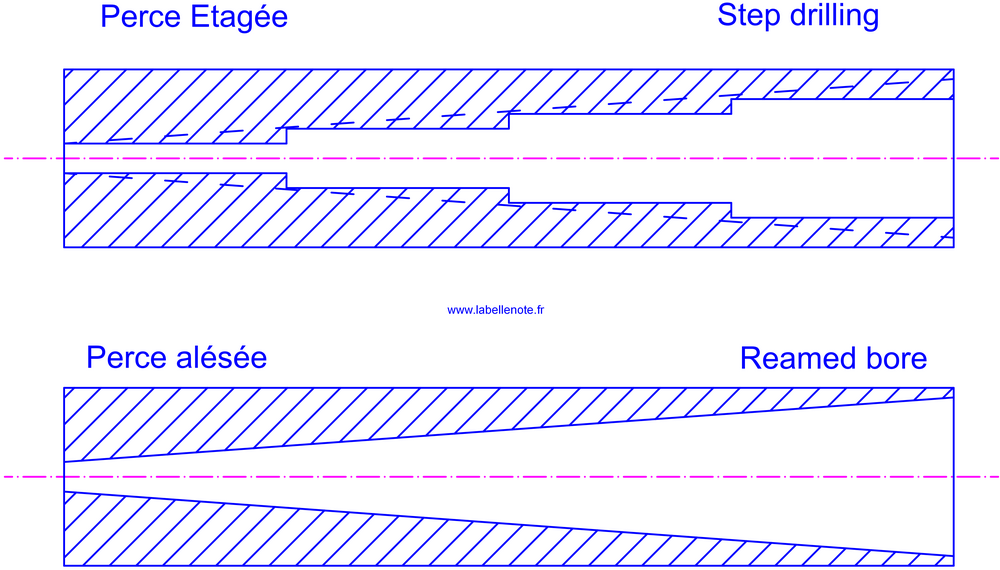

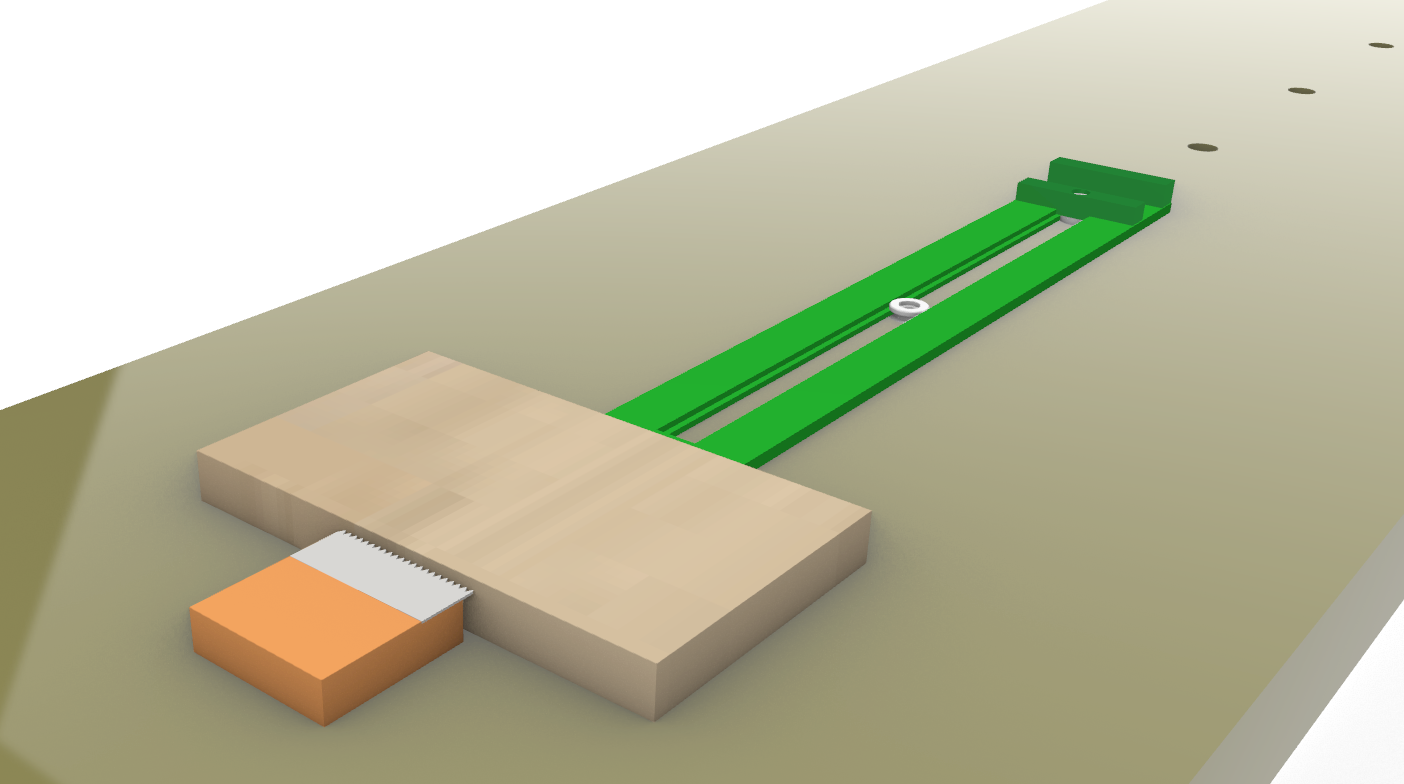

La perce peut-être simplement cylindrique ou bien, dans le cas d’une perce conique, ébauchée par une perce étagée. L’image suivante montre un exemple de perce étagée.

Ebauche d’une perce cônique par perçage étagé

Pour une perce cylindrique, et à partir d’un certain diamètre (disons à partir de 10 mm), il est possible d’utiliser simplement des mèches à bois longues, qui sont assez faciles à se procurer.

Une mèche à bois longue.

Mais il faut savoir que ces mèches sont extrêmement peu rigides et qu’elles

présentent le défaut de suivre les fibres du bois. Pour une perce de diamètre

faible, il n’est donc pas du tout conseillé d’utiliser une telle mèche

hélicoïdale.

Ces mèches dévient énormément et il y a peu de chance de percer un trou

réellement droit.

En ce qui concerne les perces côniques, elles vont être ébauchées, comme le

montre la photo plus haut, par plusieurs perces cylindriques successives.

La façon de procéder la plus simple est de commencer par le plus petit

diamètre pour établir un premier trou de guidage bien droit.

Ensuite, on pourra utiliser des mèches hélicoïdales de diamètre progressifs

pour agrandir ce premier trou.

L’utilisation de mèches à métal à pointe cônique garantit la concentricité

avec le premier trou établi.

L’image suivante montre, de gauche à droite :

- Un jeu de mêches hélicoïdales de différents diamètres qui permettent

d’étager la perce à partir d’une

première perce de guidage.

- Des mèches “D-bits” de différents diamètres, voir plus loin leur

utilisation.

- Le cas d’un D-Bits avec tenon de guidage pour élargir une perce de 10 à

11mm.

- Un alésoire machine de 12mm, soudé en bout sur une tige de rallonge

Mèches hélicoidales, D-bits, D-bit avec tenon de guidage, alésoire cylindrique.

La réelle difficulté, surtout pour les perces étagées, est donc de réaliser le

premier trou qui correspond au diamètre

le plus fin, et qui servira de guidage pour les perces suivantes.

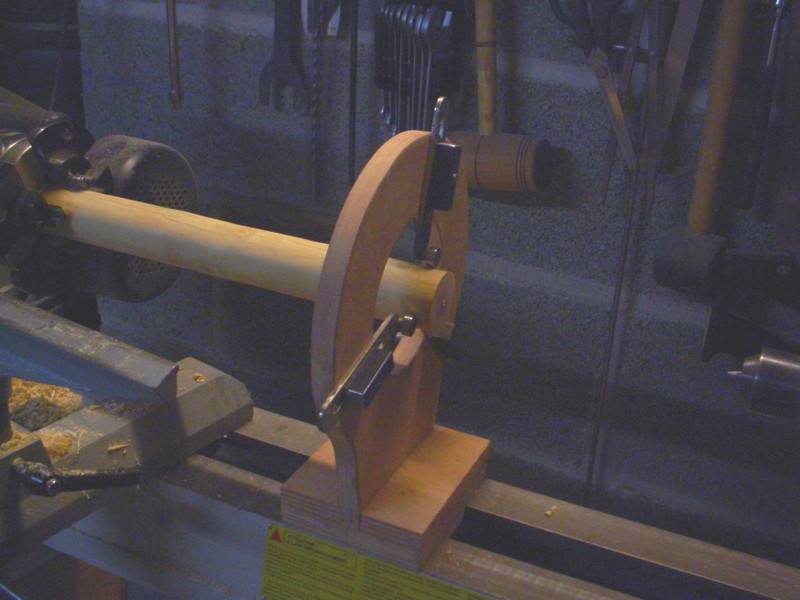

Les deux techniques de perce que je vais présenter nécessitent obligatoirement

l’utilisation d’un tour, qui peut-être un tour à bois.

Elles nécessitent également l’utilisation d’une lunette de tournage.

Voici les différents modèles de lunettes que j’utilise :

- [Pour le tour à bois, petit modèle :

](http://www.homemadetools.net/forum/steady-rest-smaller-

model-14115#post17740)

- Pour le tour à bois, grand modèle :

- [Pour le tour à métal, lunette à roulements :

](http://www.homemadetools.net/forum/metal-lathe-steady-rest-mod-ball-

bearings-59808#post90043)

1ère méthode : les D-bits

La première méthode est la plus simple et la moins onéreuse.

Elle utilise des mèches nommées en anglais “D-bits”. Je ne connais pas de

terminologie française pour ces mèches, je les appelle donc D-bits.

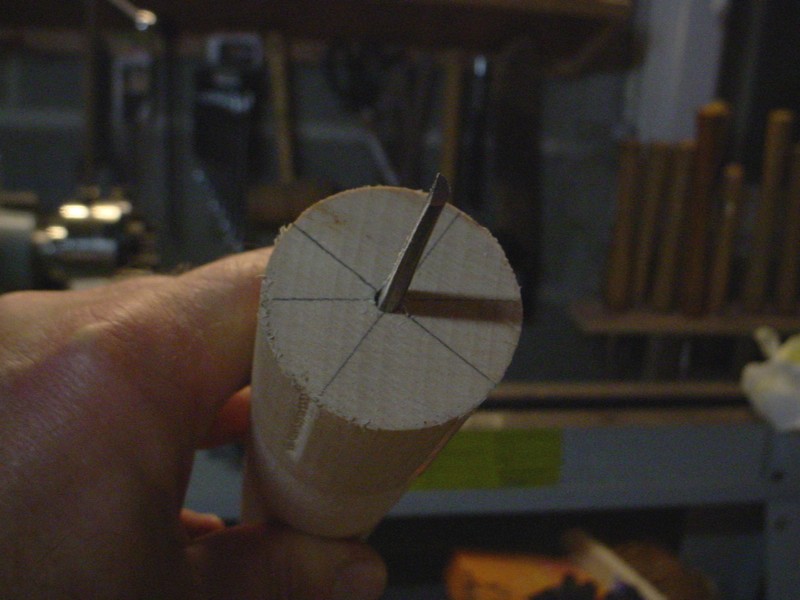

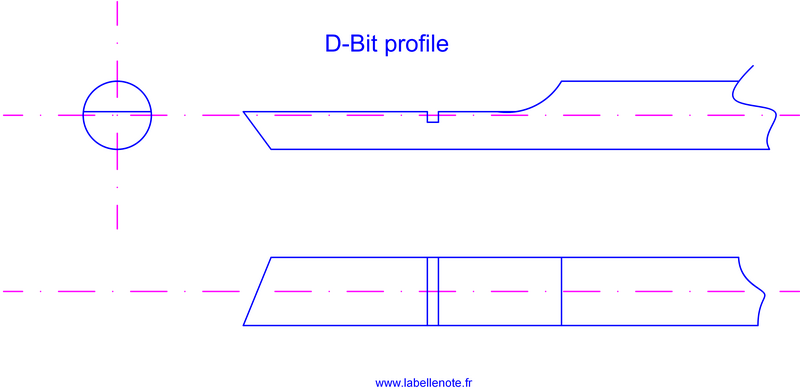

Le “D” de D-bit correspond à la forme de l’extrémité, représentée en coupe.

Le point de départ est une tige d’acier à outil ( idéalement un barreau HSS

brasé en bout sur une tige d’acier, mais une tige en inox fonctionne

également).

On façonne un plat en bout, en prenant soin à ce que le méplat ne dépasse pas

la ligne médiane.

L’extrémité est ensuite biseautée de manière à présenter un bord coupant sur

la gauche.

L’illustration suivante montre le profil d’un D-Bit.

La petite rainure transversalle façonnée sur le plat sert à attraper le copeau

et

à mieux éjecter le copeau au moment du retrait.

Le plat fait entre 20 et 30 mm de long.

Profile de D-bit.

D-bit fabriqué avec un bareeau HSS brazé sur une tige en acier doux.

×

- 1 -

|

- 2 -

—|—

D-bit, le plat et la petite gorge attrape copeau. On voit également l’extrémité en biais avec le bord coupant à gauche.

|

La section en “D”.

- 3 -

|

- 4 -

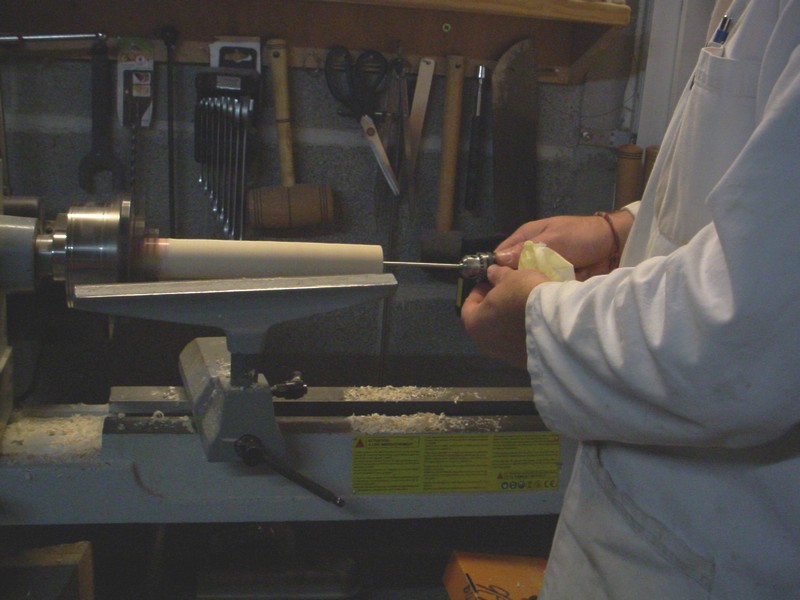

Si le banc du tour est trop court, on peut serrer le D-bit dans un mandrin manuel et travailler à main levée.

|

Je trempe à chaque passe l’outil dans la bouteille d’huile de lin qui reste à proximité.

- 5 -

|

- 6 -

Ici une pièce d’essai de hêtre, sans lunette. La première étape consiste à percer un avant trou avec un forêt court et le plus précis possible, à l’aide de la contre pointe munie d’un mandrin porte forêt.

|

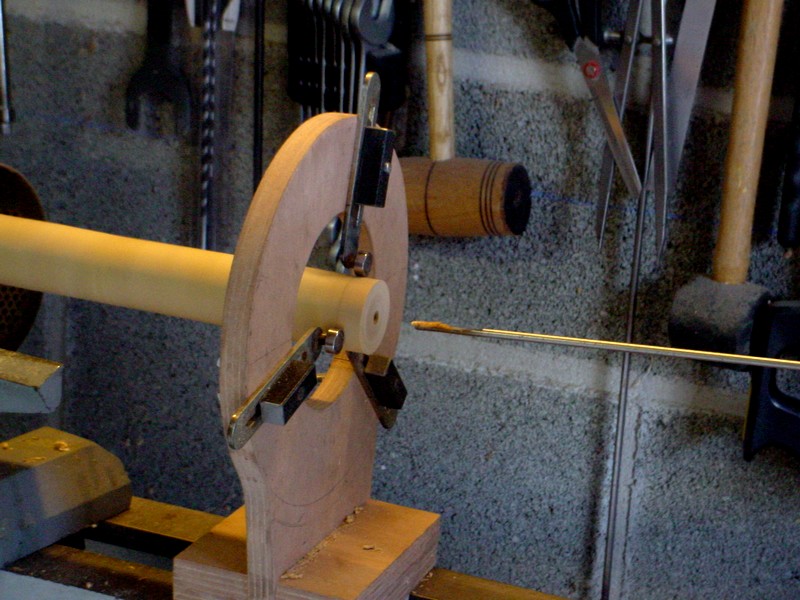

On procède ensuite par de toutes petites passes, pas plus de 5mm à la fois. Il ne faut pas oublier que le seul espace pour stocker le copeau à l’intérieur du trou est le méplat. On ne peut donc enlever qu’une toute petite quantité à la fois.

- 7 -

|

- 8 -

On retire fréquemment pour retirer le copeau qui s’est aglutiné sur le plat. L’huile de lin aide à lier le copeau et la petite rainure aide à tirer le copeau vers sois.

|

On progresse sans oublier de bien lubrifier. Les frottements sont importants à mesure que l’on progresse.

- 9 -

|

- 10 -

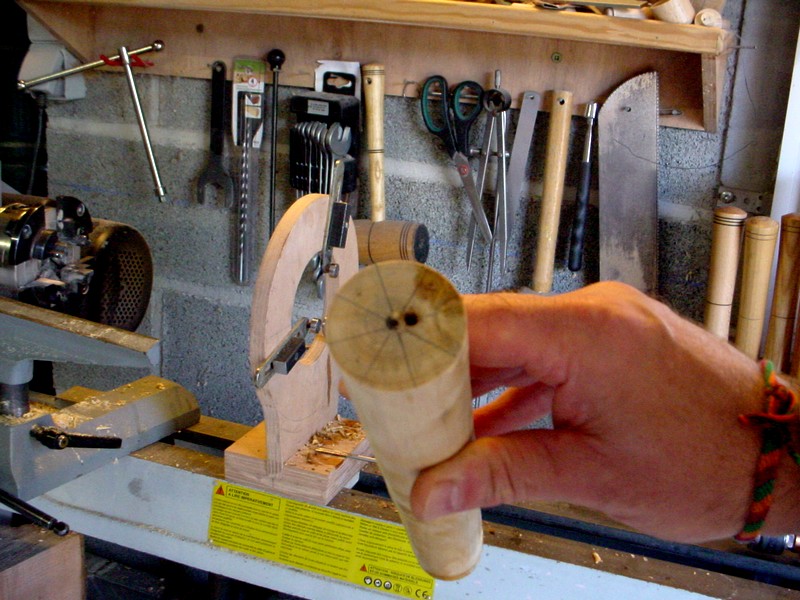

Résultat sur cette pièce de hêtre, on ressort de l’autre côté parfaitement au centre.

|

L’entrée du trou.

- 11 -

|

- 12 -

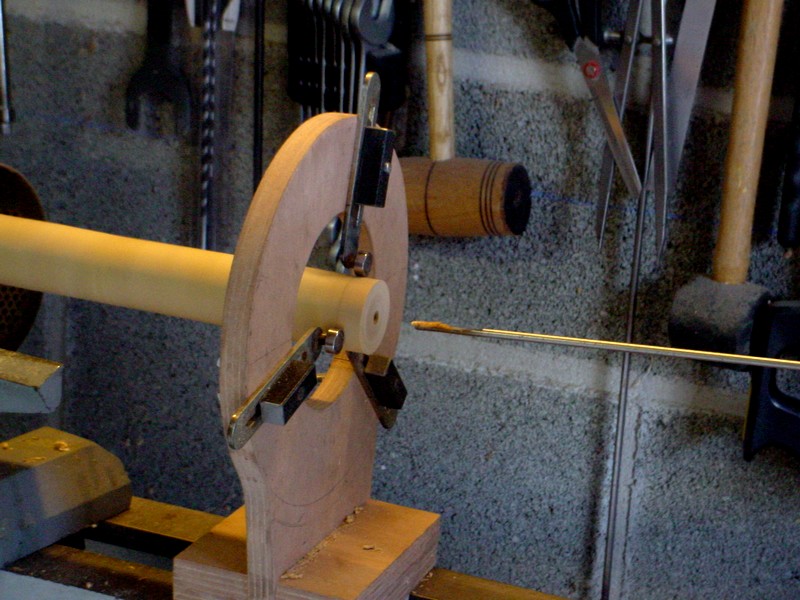

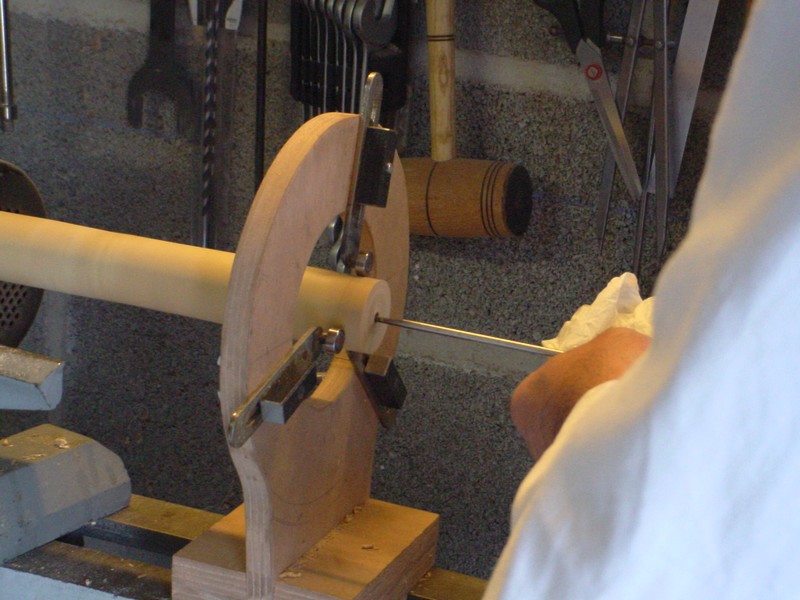

Voici une pièce de 340mm de buis. La pièce est plus longue et plus étroite, on installe la lunette de perçage. La pièce est d’abord centrée à l’aide de la contre pointe, les roulements mis en place, et la contre pointe retirée.

|

Dans cette technique, le centrage est très important pour bien rester dans l’axe.

- 13 -

|

- 14 -

Perçage de l’avant trou. Il faut un forêt le plus court possible, de bonne qualité, bien dans l’axe, et du même diamètre que le D-bit.

|

Huile de lin…

- 15 -

|

- 16 -

On démarre bien dans l’axe. La perce va se guider d’elle même dans le prolongement de l’avant trou, d’où son importance cruciale.

|

Retrait du copeau, on voit qu’il est imbibé d’huile de lin, ce qui le rend compact.

- 17 -

|

- 18 -

Ne surtout pas chercher à aller trop vite.

|

Gros plan sur le copeau.

- 19 -

|

- 20 -

A la sortie, légère déviation de 6mm environ, ce qui n’est pas dramatique pour une perce de 4mm sur 340 mm de long.

|

La déviation, malgré tout le soin qu’on peut apporter est assez courante, la figure ci-dessus montre comment la pièce peut être reprise entre pointes pour la recentrer autour de son nouvel axe.

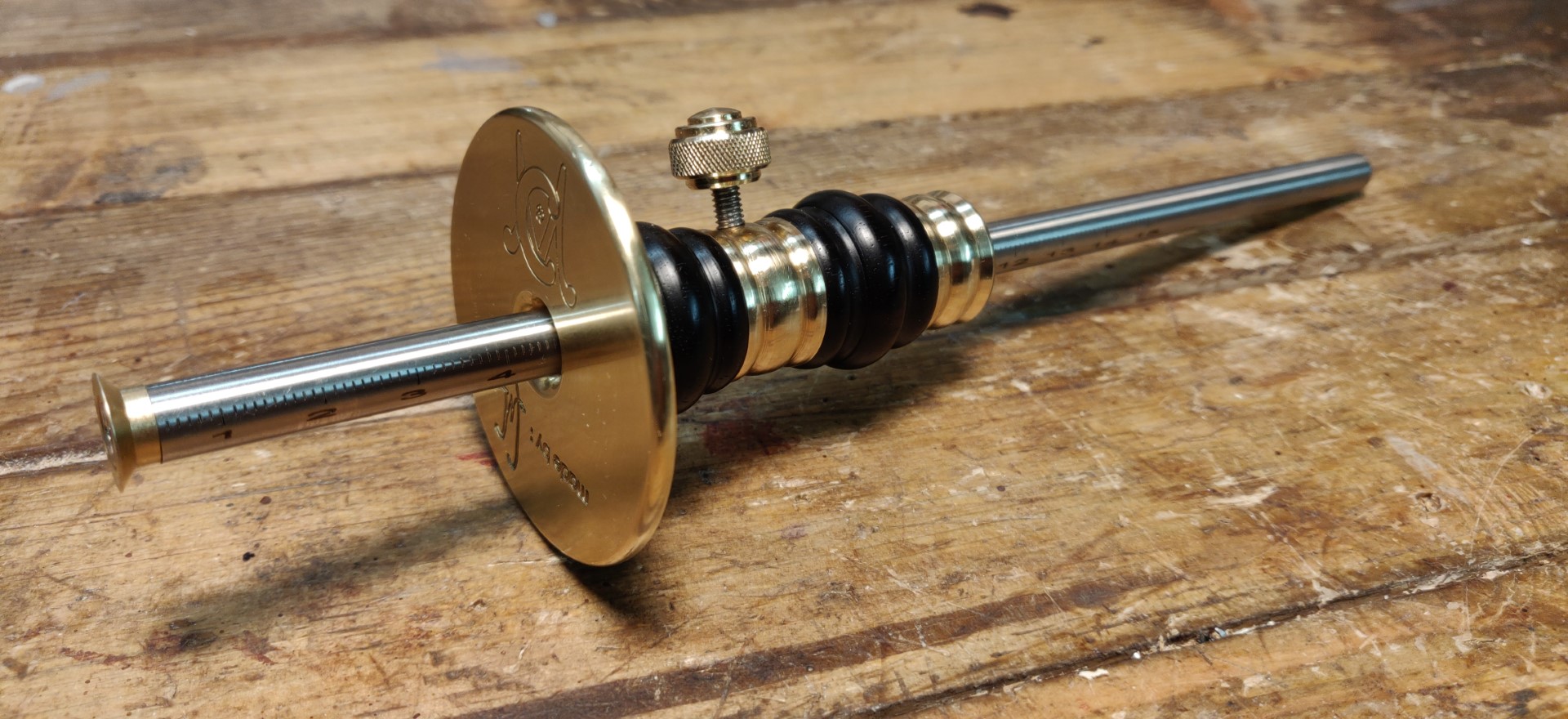

2ième méthode : les Gun-drills

Cette deuxième méthode fait apel à du matériel plus onéreux et difficile à se procurer et nécessite également la fabrication d’un outillage adapté.

L’outil utilisé s’appelle en anglais un “Gun Drill”. Il s’agit de mèches

industrielles utilisées pour les perces longues et étroites, dans les métaux

les plus durs.

Comme leur nom le suggère, ces outils sont utilisés dans l’industrie des armes

à feu.

(Tout comme son ancêtre le D-bit montré plus haut l’était.)

Le Gun-drill est un outil extrêmement performant, et les bois les plus durs ne

lui font pas peur, puisque

sa pointe est en carbure de tungstène.

Autant la méthode précédente était longue et laborieuse, autant celle-ci est

rapide, je vous

montre par exemple plus bas dans une vidéo comment je perce une pièce de 280

mm d’ébène

en un peu plus d’une minute en une seule passe, avec un outil de seulement

3.6mm de diamètre.

Le Gun-drill est un outil qui possède une tête en carbure et une goujure en V

sur toute sa longueur

qui permet d’évacuer le copeau (d’où la perce possible en une seule passe).

L’originalité de cet outil est qu’il possède un tou de part en part qui permet

de véhiculer un liquide de refroidissement et lubrification.

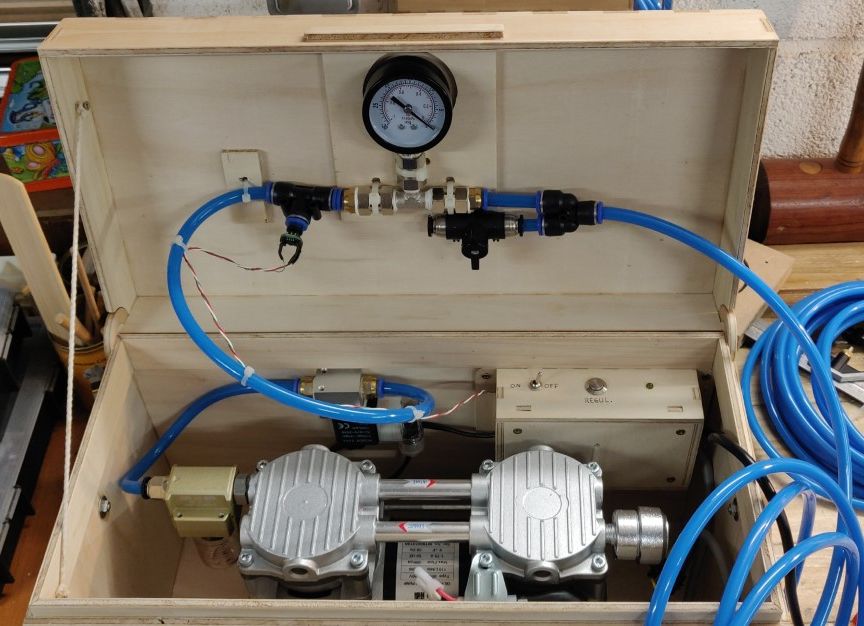

Dans l’industrie, ces outils sont utilisés avec de l’huile sous pression, dans

notre cas, nous utilisons simplement de l’air comprimé.

L’air comprimé aura pour but de refroidir la perce et également d’évacuer le

copeau vers la sortie.

L’outillage nécessaire pour le gun drill est plus conséquent. Il faut déjà un

tour au banc assez long pour

pouvoir utiliser la contre pointe comme support de l’outil.

[Un adaptateur ](http://www.homemadetools.net/forum/gun-drill-attachment-

light-duty-41443#post59715)est également nécessaire pour insufler l’air par

l’extrémité du gun drill.

J’ai réalisé le miens en aluminium, il possède un cône morse qui s’insère dans

la contre poupée.

Enfin, il est indispensable d’adapter [un système d’aspiration à la sortie de

la pièce](http://www.homemadetools.net/forum/gun-drill-setup-

wood-41533#post59905), car

dans le cas contraire, les copeaux très fins poussés par l’air comprimé

inonderaient rapidement

l’atelier !

- 1 -

|

Voici 3 gun-drills de dimensions différentes. Notez le petit trou à l’extrémité.

—|—

- 2 -

|

Voici l’adaptateur qui s’enfonce dans la contre poupée et qui permet d’injecter l’air du compresseur. L’étanchéité autour de la queue du gun-drill est simplement réalisée à l’aide de teflon.

- 3 -

|

J’ai depuis ajouté un robinet sur le tuyau.

- 4 -

|

Le Gun drill et l’adaptateur en place.

- 5 -

|

Le dispositif d’aspiration, fixé à la lunette.

La vidéo suivante montre un exemple d’utilisation.

J’ajoute que l’état de surface avec le gun drill est excellent, il n’y a pas

besoin de passer l’alésoir par la suite.

Je vous invite à consulter ensuite l’article montrant comment réaliser des

alésoirs coniques ou droits.

Pour ce qui est des alésoirs droits, voir également dans l’une des photos en

début de cet

article un exemple d’alésoir machine soudé sur une ralonge.

Voir également l’article sur la fabrication d’une flûte à perce cônique.

J’espère que ces informations seront d’utilité pour qui voudrait fabriquer ses

propres instruments à vents !

N’hésitez pas à commenter ci-dessous ou sur ma page Facebook.

Christophe

Anciens commentaires des lecteurs

Hello from mike_vidal